- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

NK530M五轴控制系统

自动测量、RTCP、HPPS、倾斜面加工、3D刀补……维宏NK530M五轴数控系统多管齐下,保障高速加工和五轴联动加工中,使刀具路径和轴的运动控制精准,平顺;加工出来的工件表面质量、精度高,加工速度快,操作编程更简单,全面提升加工精度、效率、稳定性等。

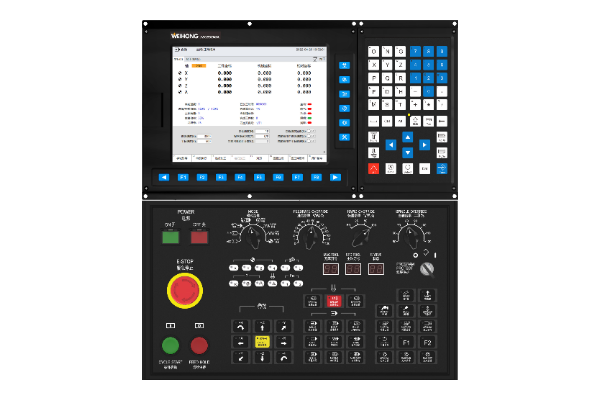

NK300MA加工中心系统

NK300MA加工中心系统采用Intel高性能处理器,可实现高精、高效、平稳加工,大幅提升设备价值与效率,助力用户提高综合竞争力。 标配6轴4联动,最多支持16轴; 搭载HST核心算法,小线段处理性能提升2倍以上,加工效率提升9%-20%; 高精度纳米插补; HPCS 轮廓光顺,更好的表面加工质量; 5对极高转速电机,23bit多圈绝对值编码器; 支持M2/M3/Ethercat总线协议。 维宏NK300MA加工中心系统所具备的新一代轨迹预处理功能及自适应短线段光顺功能,有助于实现更高品质的加工效果。当CAM软件出刀路精细度不高时,会出现加工表面不良的情况,高精度轮廓光顺功能可以根据控制精度对刀路轨迹进行光顺处理得到精优轮廓,获得更高、更平稳的速度特性,得到优良的加工效果。

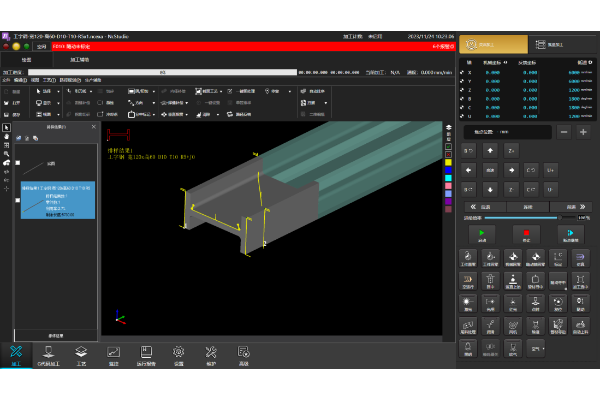

激光管切三维五轴切割系统

本产品应用于钢构领域,可切割100mm以上工字钢、槽钢、角钢,搭配平面管切系统,还可以进行厚板和标准管材切割。钢构行业传统切割方式是等离子切割,本系统通过激光切割特性加工效率高、精度高、断面效果好以及坡口切割节省后续二次开坡口工序,加工效率比等离子高三倍以上。本系统采用的柔性加减速算法、五轴RTCP算法、高精轮廓平滑、高精姿态平滑、精确随动控制、跨面空移避障、刀头及工件误差补偿等综合技术在国内处于领先,并达到国际先进水平,项目具有新颖性和应用性。

JDGR100精雕五轴高速加工中心

JDGR100是由北京精雕制造的具有微米级精度加工能力的精雕五轴高速加工中心(简称:精雕五轴高速机),是一款“精密型”小型五轴高速机,擅长于加工精密模具零件、医疗器械零件、金属首饰零件、电子零件以及金属、非金属材料的小孔钻孔。主机重量2.7吨,占地面积3.7㎡,空间利用率高。

JDGR200T精雕五轴高速加工中心

JDGR200T是由北京精雕制造的具有微米级精度加工能力的精雕五轴高速加工中心(简称:精雕五轴高速机)。2023年JDGR200T通过中国机械工程学会团体标准“机床装备制造成熟度”评价,获得了“制造成熟度九级”的认证,创下了“国内首次两台机床同时获得成熟度九级认证”的新记录,这标志着JDGR200T的技术成熟度与可靠性均达到了行业的先进水平,并具备批量化生产能力。

小型立式五轴高速铣削加工中心SF260

1.床身及工作台部 本公司的SF260型机床采用全密闭的力流结构设计,力封闭机构能为机床提供优异的机械结构刚性,使机床具有较高的静动态刚度以及良好的抗震性,避免机床在加工时产生共振或颤振。为满足机械的高度动态特性,对SF260型机床的主要零部件及整机进行了FEM有限元特性分析,确保产品设计的合理性。 2.驱动与传动系统 1)X/Y/Z三轴采用直线电机驱动 SF260型三轴加工中心采用的直线电机可直接实现直线进给,省却了中间机械传动机构,使结构简化,维修方便,重量与体积大为下降,动态响应快,定位精度好,可靠性高,使用寿命长,免维护。因而能够实现机构的快速进给因而能够实现机构的快速进给(60m/min)与加速(加速度1.0G),并且在加减速的过程中不会因移动距离而有所限制。 2)直线电机取消了丝杠等传动部件,减小了结构的机械摩擦,消除了摩擦时的能量损耗,因而噪音小,效率高,亦是环保的更佳选择。 3)X/Y/Z轴采用35型滚柱线轨传动,精度等级高,容许负荷大,定位精度高,可用于各种环境中。采用三组绝对式测量系统进行闭环控制。Z轴配重系统采用气体配重装置,该配重装置具有加工精度高,反应速度快,稳定性强等特点。它通过顶部的平衡气缸,快速补偿因主轴制动所产生的重力效应,并使马达负荷最小化,同时,通过气源上的储气罐及单向阀等,确保在系统故障停机时,Z轴不会因负重而产生向下的偏移误差,保证系统的高精度要求。

高速磨削中心J700

1.床身及工作台部 本公司的J700型机床采用全密闭的力流结构设计,力封闭机构能为机床提供优异的机械结构刚性,使机床具有较高的静动态刚度以及良好的抗震性,避免机床在加工时产生共振或颤振。为满足机械的高度动态特性,对J700型机床的主要零部件及整机进行了FEM有限元特性分析,确保产品设计的合理性。 2.驱动与传动系统 1)X/Y/Z三轴采用直线电机驱动 J700型三轴加工中心采用的直线电机可直接实现直线进给,省却了中间机械传动机构,使结构简化,维修方便,重量与体积大为下降,动态响应快,定位精度好,可靠性高,使用寿命长,免维护。因而能够实现机构的快速进给因而能够实现机构的快速进给(60m/min)与加速(加速度1.0G),并且在加减速的过程中不会因移动距离而有所限制。 2)直线电机取消了丝杠等传动部件,减小了结构的机械摩擦,消除了摩擦时的能量损耗,因而噪音小,效率高,亦是环保的更佳选择。 3)X/Y/Z轴采用35型滚柱线轨传动,精度等级高,容许负荷大,定位精度高,可用于各种环境中。采用三组绝对式测量系统进行闭环控制。Z轴配重系统采用气体配重装置,该配重装置具有加工精度高,反应速度快,稳定性强等特点。它通过顶部的平衡气缸,快速补偿因主轴制动所产生的重力效应,并使马达负荷最小化,同时,通过气源上的储气罐及单向阀等,确保在系统故障停机时,Z轴不会因负重而产生向下的偏移误差,保证系统的高精度要求。

ST7-M

关键特征:1. X/Y/Z行程: 300/ 500/ 360mm 2. 工作台尺寸: 750x500mm 3. 主轴:爱贝科 30000rpm, 11Kw 4.西门子840DSL控制系统 5.西门子直线电机 主要特征:* 大理石床身&有限元分析 * 全封闭绝对式磁栅尺 * 直线电机驱动 用途:* 零部件加工 * 快速成型/ 模型制作 * 模具加工

SYNTEC CNC数控系统方案

1.加工中心数控系统 2.车铣复合数控系统 3.五轴数控系统 4.钻攻机数控系统 5.两轴车数控系统 为您提供完整的、性能优越的CNC数控系统+伺服整合方案

工业、协作机器人手臂取放方案

联达自动化为您提供更专业的金属制造行业加工取放解决方案,包括工业手臂取放方案、协作手臂取放方案;机器人手臂替代人工取放加工,提升产品与加工效率,提升生产自动化。

智能制造工厂数字化解决方案

SynFactory数字工厂生产管理系统,以生产设备实时监控、资料数字化集中管理为基础,组织生产管理、质量管理、设备管理、库存管理等流程融合,通过监控看板、统计预警、趋势分析等帮助管理人员进行经营管理。帮助您解决工厂管理痛点,助力制造型企业降本增效,实现数字化生产模式和管理方式。

.png)

模具智能管理解决方案

模具工厂可依托于模具云端智能管理平台向上为ERP提供经营决策分析支撑,向下与模具设计、编程、供应链、加工自动化、AGV、IoT、WMS等进行深度融合,实现信息互联互通,积累模具生产大数据,并借助工业互联网、AI等技术,实现模具智能制造。

柔性自动化加工解决方案

以规范化的数据为基础,以信息化系统为平台,以智能机器人为核心,帮助企业实现生产设备的互联互通,建立高精度、高效率的智能化制造模式。

MOM益模制造运营管理系统

EMom益模离散制造运营管理系统以产品数据为核心,将产品的设计数据、工艺数据和制造资源数据、物流资源数据联系起来,实现设计、工艺、计划、采购、物管、仓储配送、生产制造、财务等各部门数据的传递和控制,确保数据的一致性,帮助企业建立一个基于设计数据、工艺数据和制造物流数据的企业信息管理平台,构筑在IT技术支持下的基于订单拉动的小批量多品种生产业务运行模式,为企业解决小批量多品种生产问题,搭建一条从客户、工厂到供应商的协同供应链。

WPT1+

创建一个基本的自动化单元,管理一台或两台机器和多种工具。 + 管理1或2台机器:生产单元的最佳开始 + 3种物料架:轻型、重型和旋转式,可定制容量 + 大型门和滑动装载站,方便进出 + 用于托盘的80 kg有效载荷,用于轻件的特殊夹具 + 卡爪和机床卡盘的气动控制

LASER S 500 U

LASER S 500 U是我们最新的激光纹理加工解决方案,专为精密模具和模具制造领域所需的高精度应用而设计 。在从电子元件到ICT(信息和通信技术)以及医疗和制表的广泛行业领域,LASER S 500 U为精密零件制造商提供了一个摆脱传统加工技术的机会,让他们体验到激光技术的独特魅力,并从机器的微雕刻、微成形、表面纹理和微结构加工能力中受益。