- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

.png)

精雕五轴高速磨削中心JDGR500_MG

JDGR500-MG适用于金属硬料、石英、硅、陶瓷等硬脆材料的五轴精密磨削加工。 + 具有稳定的微米级加工能力,能达到“ 0.1微米进给、1微米切削和纳米级的表面效果 ”。 + 配置Φ150高速同步电主轴,具有高转速低振动的特点,满足精密磨头的使用要求。 + 配置北京精雕在机检测系统,对工件、刀具、机床状态进行在机检测与修正,降低关键 要素“ 固有偏差 ”对零件精度的影响。 + 可配置不同的附件与软件,实现孔、柱、轮廓、光学球面镜片、光学非球面镜片等特征 或产品的精密磨削。

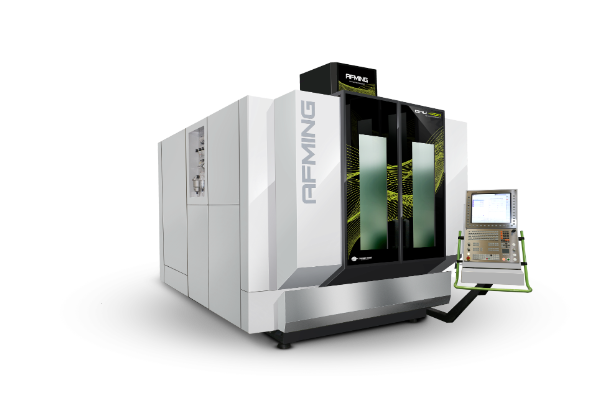

精雕五轴高速加工中心JDMR800

JDMR800适用于航空航天、能源行业、汽车工业、模具制造等领域的中大型复杂零件的五轴加工。 + 对称的动梁龙门框架,配置摇篮式双轴转台,结构紧凑、刚性高、热稳定性好。 + A轴采用双驱技术,回转精度高、输出扭矩大。 + 配置HSK-A63刀柄接口的大扭矩同步电主轴,可使用大直径刀具,具有铣、镗、钻、 攻、铰等复合用刀能力。 + 配置北京精雕在机检测系统,对工件、刀具、机床状态进行在机检测与修正,降低 关键要素“ 固有偏差 ”对零件精度的影响。

精雕五轴高速加工中心JDMR600_MT

JDMR600-MT适用于汽车零件、复杂产品类零件的五轴高效复合加工。 + 配置HSK-A63刀柄接口的Φ180同步电主轴,刀具使用能力强,可使用大直径面铣刀、 镗刀,具备高效加工能力,同时具有铣、镗、钻、攻、铰等复合用刀能力。 + 配置北京精雕在机测量系统,对工件、刀具、机床状态进行在机检测与修正,降低 关键要素“ 固有偏差 ”对零件精度的影响。 + 配摇篮式双轴直驱转台,A轴采用双驱技术,最大负载400kg。 + 直线轴最大移动速度48m/min。

立式五轴加工中心 VHU-650

X/Y/Z三轴进给驱动系统:X/Y/Z三轴采用中空丝杆冷却结构,有效降低各轴丝杆热延伸量,保证零件的加工精度; B/C摇篮转台:B/C轴采用力矩电机驱动,配备高精度编码器,回转精度高、响应特性好; 高性能主轴:采用高性能电主轴,最高转速可达18000rpm,加工精度高 控制系统:采用SINUMERIK ONE数控系统,具备五轴联动功能,可实现复杂空间曲面的加工

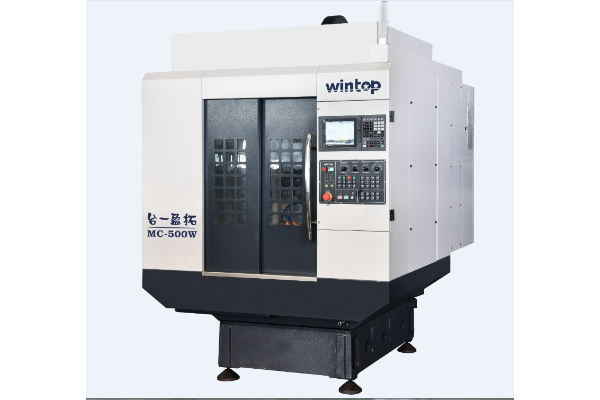

高速钻铣加工中心T-7C+FMS柔性机器人单元

高速钻铣加工中心T-7C选用HT300铸铁材质,熔点低(1145~1250°C),凝固時收缩量小,抗压強度和硬度接近碳素钢,减震性好,永久确保品质; 三轴移动部件采用轻量化设计理念,机床动态性能更好,满足高速加工需求,提升效率; 搭载柔性机器人系统, 满足多品种、小批量零件的混线自动加工,实现自动编程、自动排产、自动换刀、自动测量、多工序自动换夹,一次出成品的高稼动率。适用于医疗、非标自动化零部件、模具、航天航空零部件加工。

双主轴钻铣中心T-5050S

双主轴钻铣中心T-5050S采用一体刀库支架设计,抗形变能力好,换刀动作一致性好; 左右独立刀库支架设计,多工位换刀无振动干扰; 独立双Z轴系统,可同步加工亦可单Z轴加工解决行业单件与批量生产难点; 全新开发双头机专用操作面板,单双头操作切换自如; 支持双主轴刀具在线补偿写入,双头刀长同期对比功能,让刀补操作更便捷。

GSK 机床数控系统

广州数控自主研发生产的数控装置,凭借成熟的技术、优良的品质、高效完善的服务得到广大客户的认可和好评,GSK机床数控系统累计销售超过1,800,000套。产品配套沈阳机床、大连机床、济南一机等国内100多家主流机床企业,通过产业链的紧密连接,推动产品市场化,实现了共赢的局面。

GSK 25Ti车铣复合数控系统

GSK 25Ti车铣复合数控系统采用GSKLink工业以太网总线技术,适配GT系列多合一和GM系列模块化高性能伺服装置。支持在线伺服调试,可连接光栅尺、磁阻/磁栅、圆光栅编码器等实现进给轴全闭环控制和高精度Cs轴控制,满足车铣复合、车削中心高精度、高效率加工的需求。 ●全新设计黑晶面板、水晶按键,车铣复合专用按键布局 ●最大8个进给轴4个主轴4个附加轴控制 ●支持纳米插补、精车断屑、主轴浮动、刀具寿命管理、刀具破损检测 ●斜轴控制、极坐标插补、铣削循环、坐标旋转等丰富的车铣功能 ●支持多通道、高速高精加工功能

GSK数控神焊单元

GSK数控神焊单元,由GSK MDC-500P全数字高端焊机+GSK RH系列高性能中空机器人构成,广州数控自主研发,融合了先进的焊接工艺技术和机器人控制技术,有效解决1.0mm以下的薄板和超薄板MIG/MAG焊接工艺存在热输入量大、变形严重、焊接飞溅等焊接问题,更好的实现了机器人自动化焊接应用。 GSK MDC-500P全数字高端焊机已通过CCC认证,通过一级能效检测认证,产品已贴能效标签,取得弧焊机器人性能等级认证I级(五星)证书,正在开展焊机CE认证相关工作。GSK RH06A2工业机器人,通过CR认证和CE认证,获得国家机器人检测与评定中心(广州)评定认证的80000小时平均无故障时间(MTBF)可靠性证书。

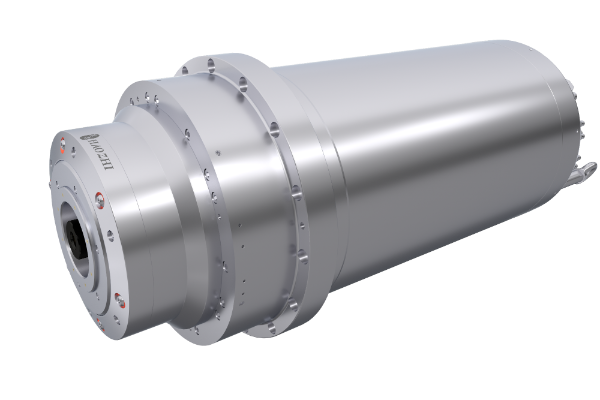

加工中心电主轴

①五轴车铣复合主轴:1.强力车铣复合加工:最高车刀锁紧扭矩高达1000Nm,额定扭矩(S1/100%)高达120Nm,适用于强力车削、强力铣削、暴力钻等加工; 2.高效率高精度:最高转速15000rpm,加减速时间≤1S,车功能定位精度≤20'',重复定位精度≤10'',可实现高速高效率加工,同时大大提升表面加工质量; 3.智能化设计:可集成振动传感器、位移传感器,实时监控主轴加工运行状态,精确闭环补偿,大幅提高加工精度。 ②重载切削主轴:1.同系列超强切削性能:主轴功率75kW,额定扭矩(S1/100%)高达840Nm,完美实现盘式铣刀大切削量切削。 2.同系列超高静态精度及加工精度:主轴静态偏摆≤0.005mm(测试棒300mm处),振动值≤0.8mm/s,加工表面粗糙度可达Ra0.2。 3.昊志独有多项技术创新:独创双通道气密封结构、创新型拉刀机构、长寿命旋转接头等最新研究成果均得以应用,稳定性、可靠性远超同类产品。

超精密气浮主轴16506

①由于气体静压轴承的均化效应及极高的零件加工精度,该主轴具有极高的回转运动误差(≤100nm)。 ②主轴全转速振动≤0.1mm/s,轴向刚度可达400N/μm,径向刚度可达100N/μm,保证了工件的加工精度,工件(8英寸)研磨后表面TTV≤3μm,粗糙度Ra≤0.02μm。 ③主轴配备高性能交流永磁同步电机,连续额定输出扭矩可达13.5N·m,可应对各类高硬度材质的加工需求。 ④主轴采用三段式冷却结构,冷却效率更高,温升更小,热稳定时间≤20min,热伸长波动≤100nm。具有非接触无限寿命中心出水结构和砂轮冷却流道,可同时冷却轴芯和砂轮。

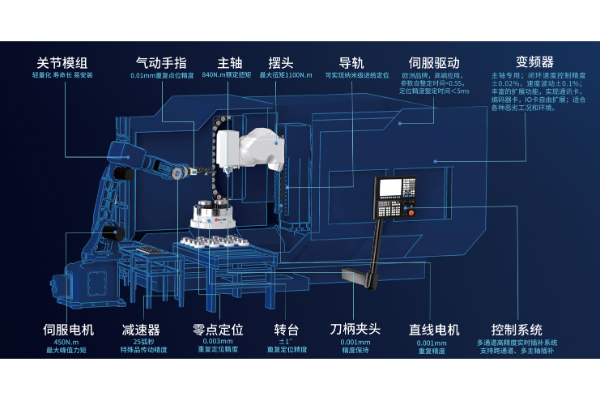

数控机床自动化综合解决方案

数控机床自动化综合解决方案包括电主轴、转台、工业协作机械臂、自动化夹具、传感和控制系统,具有高加工精度、稳定的加工品质与高效的生产率等优势。能够轻松应对车削、铣削、钻孔等多种加工任务,广泛应用于形状复杂、高精度和批量化零件的加工。该方案显著提升生产效率50%,人工成本下降80%,运行故障率低至0.1%。

FX-1500Y2

双主轴双刀塔车削中心新一代FX-1500系列双主轴双刀塔车削中心,上下刀塔可单独选择Y轴或铣削功能。采用60度斜背底座,具有更佳的热変位抑制能力、更好的排屑能力与较小的占地面积。上下双Y轴的配置;同时搭载三角形立柱与线硬轨混合的XY轴,使得机台刚性更佳。

LA-200G

适用于在8”夹头以内的加工工件,无论搭配自动棒材途料,或者龙门自动上下料装置,精巧设计的LA系列车床能提供卓越的重削、削功能,细腻的工件表面光滑度,还有稳如泰山的可靠度及精度。

NX-2000YS

多元模组可配置副主轴、伺服心押台与Y 轴,床面为具有热变位最小化的水平箱型结构。XYZ 轴采全硬轨设计,提供高刚性与快速震动的衰减特性、确保动态刚性及吸收震动、在重切削时保持良好稳定精度。

津上车铣复合机床TMA8J

TMA8J是津上超高性价比、高性能复合加工机,标配最高转速20,000min-1的高速刀具主轴,实现高效加工采用直驱式B轴旋转结构,可进行高速且高精度定位,X、Y、Z轴采用直交滑道构造,确保机器的高精度加工。 加工优势: -工序集成,可减少人工减少机器台数,缩短加工准备时间适合复杂形状部件的多品种少量生产 -刀库可收纳刀具60支。 -凸轮式机械构造的高速换刀装置,实现刀对刀0.8秒。 -省空间构造,提高单位面积的生产性。 应用领域: TMA8J主要应用于医疗、液压等超精密加工领域。

津上CNC刀塔机床M10J

特征 ・ 搭载10英寸卡盘的车、钻、镗加工机 ・ 12刀位,大行程加工机 ・ 满足更大更长工件的加工行程及空间需求

津上CNC刀塔机床M08SY-Ⅱ

特征 ・ 12面刀塔各刀位均可安装铣刀 ・ 带Y轴刀台,精简工程 ・ 主轴·背轴均采用电主轴 ・ 超强的车铣加工能力

GMU600五轴联动加工中心

GMU-600 X/Y/Z行程:600/910/450 A/C轴行程:±120/360 主轴端面到工作台距离:120-570mm 工作台尺寸:500mm 最大承重:300kg X/Y/Z快速位移:40/40/40m/min 最大切削进给率:20m/min 机床尺寸:4900X3750

GMU900五轴联动加工中心

GMU-900 X/Y/Z行程:900/10500/600 A/C行程:120/360 主轴端面到工作台距离:180-780mm 工作台尺寸:800mm 最大承重:1000kg X/Y/Z快速位移:40/40/40m/min 最大切削进给率:20m/min 机床尺寸:4800X3900X3600

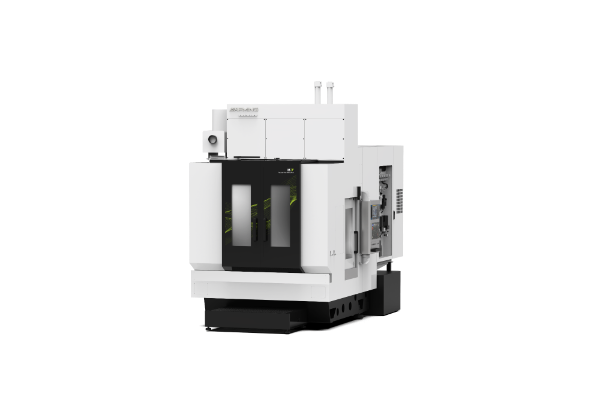

新一代高效卧式五轴加工中心

K7 X/Y/Z行程:750/550/580mm 主轴端面到工作台距离:-180-0/360(无穷) 工作台尺寸:500mm 最大承重:250kg X/Y/Z快速位移:90/90/90m/min 最大切削进给率:50m/min 机床尺寸:5790X2415X1630