- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

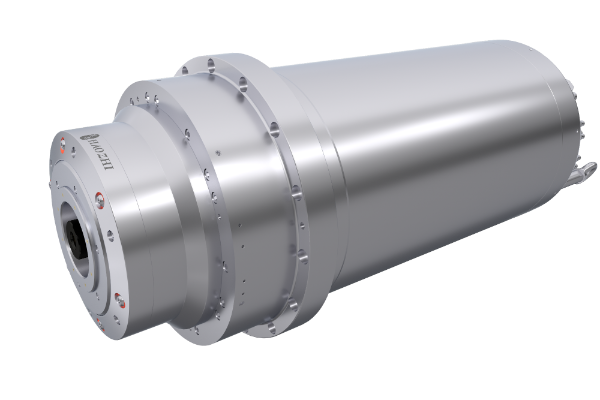

加工中心电主轴

①五轴车铣复合主轴:1.强力车铣复合加工:最高车刀锁紧扭矩高达1000Nm,额定扭矩(S1/100%)高达120Nm,适用于强力车削、强力铣削、暴力钻等加工; 2.高效率高精度:最高转速15000rpm,加减速时间≤1S,车功能定位精度≤20'',重复定位精度≤10'',可实现高速高效率加工,同时大大提升表面加工质量; 3.智能化设计:可集成振动传感器、位移传感器,实时监控主轴加工运行状态,精确闭环补偿,大幅提高加工精度。 ②重载切削主轴:1.同系列超强切削性能:主轴功率75kW,额定扭矩(S1/100%)高达840Nm,完美实现盘式铣刀大切削量切削。 2.同系列超高静态精度及加工精度:主轴静态偏摆≤0.005mm(测试棒300mm处),振动值≤0.8mm/s,加工表面粗糙度可达Ra0.2。 3.昊志独有多项技术创新:独创双通道气密封结构、创新型拉刀机构、长寿命旋转接头等最新研究成果均得以应用,稳定性、可靠性远超同类产品。

超精密气浮主轴16506

①由于气体静压轴承的均化效应及极高的零件加工精度,该主轴具有极高的回转运动误差(≤100nm)。 ②主轴全转速振动≤0.1mm/s,轴向刚度可达400N/μm,径向刚度可达100N/μm,保证了工件的加工精度,工件(8英寸)研磨后表面TTV≤3μm,粗糙度Ra≤0.02μm。 ③主轴配备高性能交流永磁同步电机,连续额定输出扭矩可达13.5N·m,可应对各类高硬度材质的加工需求。 ④主轴采用三段式冷却结构,冷却效率更高,温升更小,热稳定时间≤20min,热伸长波动≤100nm。具有非接触无限寿命中心出水结构和砂轮冷却流道,可同时冷却轴芯和砂轮。

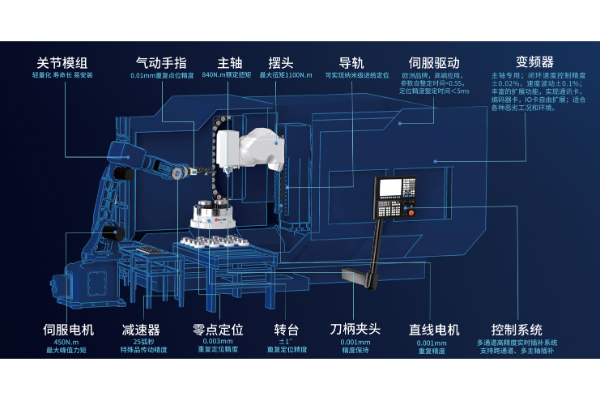

数控机床自动化综合解决方案

数控机床自动化综合解决方案包括电主轴、转台、工业协作机械臂、自动化夹具、传感和控制系统,具有高加工精度、稳定的加工品质与高效的生产率等优势。能够轻松应对车削、铣削、钻孔等多种加工任务,广泛应用于形状复杂、高精度和批量化零件的加工。该方案显著提升生产效率50%,人工成本下降80%,运行故障率低至0.1%。

PB85-SD5

全新设计的机型在减小占地面积的同时,加大了X、Y轴行程,使设备适用行业更广,配合自动化上下料的桁架机械手,尤其适合大批量工件的自动化加工: 三轴采用丝杆传动,加速度可达到0.7g,效率提升30%-100%。 采用大斜面高床身结构,有效防护水屑飞溅,保护导轨丝杆等零件,提高排屑效率。 加大Y轴行程,可选择单头、双头、四轴摆头、五轴头、转台等不同配置。 主要应用于汽车、门窗幕墙、航空航天、轨道交通、自动化行业的多面加工

PB型材机自动化生产线

在PB系列型材加工中心上采用桁架机器人来实现铝型材的自动化加工,具有坚固稳定、高速度、高精度的特点。方便自动化上下料与人工上下料操作的切换,不仅能有更小的造价成本和占地面积,运行速度也更快,还能通过无限延长使整个产线连接在一起。搭配的通用料架和夹爪满足了快速换件的需求,既可以进行小规模打样也可以大规模量产。

走心车床BS205D

BS205D数控机床,一直秉承“生产一流机床,提供一流服务”的精神,紧密追踪当今数控机床领域前沿技术,不断研发和生产符合用户要求的高精度、高效率、高可靠性的机床产品,被广泛应用于电子、通讯、汽车、摩托车、手表、航空航天、医疗器械、光学仪器等领域

走心车床BS266D

BS266D数控机床主副轴均采用内藏式电主轴,前端设有气幕保护。Z1、Z2、X2轴丝杆均采用预拉伸结构,有效减少丝杆发热带来的影响,选用高品质的热补偿软件系统。横向刀具排布,缩短待机时间,满足复杂零件的复合加工刀具排布紧凑,标配32支刀具。同步导套/无导套/固定导套四种加工模式,满足不同类型产品的加工需求。侧面动力头设计为三支固定式加三支插拔式刀座结构,可实现侧面和端面选配刀具互补。采用油气润滑技术,丝杠导轨润滑效果好,精度稳定性高使用寿命更长。Y2轴采用燕尾式硬轨结构设计,切削刚性好,适于重切削加工。

走心车床BS325D

BS325D具有足够强度的合理结构,保证切削所需的高刚性。Z1轴、X2轴、Z2轴都采用预拉伸结构,有效消除丝杆发热带来的影响,选项高品质的热补正软件系统。横向刀具排布,缩短待机时间,满足复杂零件的复合加工。刀具排布紧凑,一次最多可装28把刀具,大幅度消减待机换刀的时间。长旋转种导套、无导套三种加工模式,方便客户,满足不同类型产品的加工需求。采用两支到四支不同径向动力刀具,三支轴向动力刀具,两到三支旋转动力刀具的可选组合。

控制箱温度湿度调节机系列

1、主要部件采用进口组件,性能好,可靠性高。 2、采用特殊结构设计,大循环风量,冷却能力足。 3、具有过载保护、压缩机延时启动和报警输出等多种智能保护功能,并提供无源触点(常闭)报警输出端子。可与机床控制系统联接,构成闭环监控系统,提高机床控制系统的安全性。可选RS485通信功能。 4、微电脑电子恒温恒湿控制,实时温度数字显示。本机可以根据用户需要,任意预置恒温温度。预置温度最高为35℃,最低为28℃,控制精度±2℃,通常情况下建议设定温度保持在30℃左右。 5、带独立除湿功能机组自动预置最高相对湿度为75%,若箱内湿度超过该值,则启动除湿。 6、为方便现场使用增加透明塑料冷凝水接水盒,并带有高水位蜂鸣器报警装置,提示用户倒水。 7、新增带冷凝水自动蒸发机型(无水型空调)。无需冷凝水接水盒及排水管,可满足用户特殊需求。 8、全系列采用环保制冷剂,并可以定制各种特殊电源体制。

.png)

工业油冷却机系列

1、主要部件采用进口组件,机组配置进一步优化,体积小,性能好,可靠性高。 2、蒸发器采用全不锈钢板式换热器,降低冷量损失,提高制冷效率和主机耐压性能。 3、采用新型管路联接系统,噪音低,有效避免了漏油、渗油现象的发生。 4、采用新一代微电脑控制,轻触式薄膜按键操作,液晶显示,温度控制精确。 5、配置多种保护功能,具有故障分项定位报警显示,便于维修。提供无源触点(常闭)报警输出和远程控制,可与机床控制系统联接,构成闭环监控系统,提高机床控制系统的安全性。可选RS485通信功能。 6、具有流量、液位报警装置,有效地避免了由于流量过小或无油状态下造成的制冷系统及设备损坏。 7、机种齐全:a、具有冷热两用机型,另外可提供高温型机组。 b、具有温度固定型和室温同调型两种控制方式。

工业液体冷却机系列

1、主要部件采用进口组件,机组配置进一步优化,体积小,性能好,可靠性高。 2、蒸发器采用全不锈钢板式换热器,降低冷量损失,提高制冷效率。 3、采用不锈钢水泵及不生锈水循环回路和新型联接系统,噪音低,流量大,有效避免了生锈、漏水、渗水现象的发生。 4、采用新一代微电脑控制,轻触式薄膜按键操作,双参数数字显示或液晶显示,温度控制精确。 5、配置多种保护功能,具有故障分项定位报警显示,便于维修。提供无源触点(常闭)报警输出和远程控制,可与机床控制系统联接,构成闭环监控系统,提高机床控制系统的安全性。可选RS485通信功能。 6、具有流量、液位报警装置,有效地避免了由于流量过小或无水状态下造成的制冷系统及设备损坏。 7、机种齐全:a、具有冷热两用机型,另外可提供高温型机组。 b、具有温度固定型和室温同调型两种控制方式。

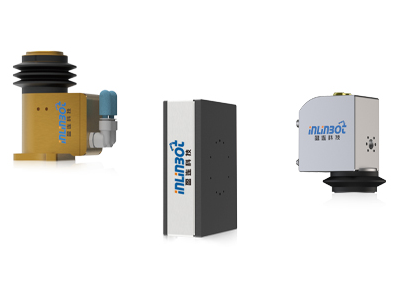

FDC 力位补偿器

A-FDC(Axial Force Displace Compliance) 轴向力位补偿器,也叫恒力柔顺法兰,是基于 气动原理并安装于机械臂末端的恒力柔顺输出装置。产品在结构上将感知、控制与执行系统三 部分高度集成,可根据工作需要对末端工具进行重力补偿并精确输出平行于机械臂轴向的接触 力,同时该装置还能根据接触表面的轮廓特征进行自适应伸缩,解决了接触面敏感特征工艺与 快速接触移动之间的自动化难题。广泛用于机器人打磨、抛光、去毛刺、去焊缝、倒角等表面 处理作业工序。

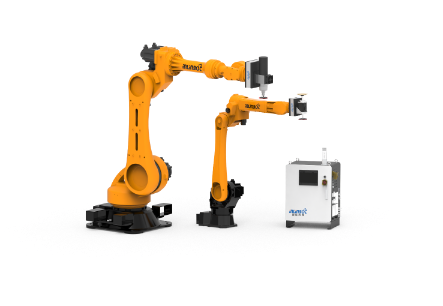

专业打磨机器人

高刚性机器人架构保证了在高强度打磨任务中的稳定性,有效避免设备变形或振动引起的误差,从而提高了作业的精度与可靠性。此外,根据具体需求,可以灵活配置机器人打磨站的设备,通过简单的点位设置,快速实现机器人、力控打磨工具、耗材更换设备以及报警和预警系统的集成,实现打磨站的高效、低成本运作。

快换盘

机器人自动工具快换装置是服务于机器人外围设备,目的是为了实现机器人自动更换不同的末端执行器,以此提高机器人应用的柔性。通常机器人快换装置包括一个机器人侧(主盘安装在机器人手臂上)和一个或多个工具侧(工具盘,安装在末端执行器上)。机器人工作过程中,通过自动工具快换装置的锁紧操作实现主盘和工具盘的精确连接,进而实现机器人与末端工具的有效联接,通过自动工具快换装置的抓取和松开动作实现机器人与不同工具之间的联接和分离。自动工具快换装置可以配置或安装不同功能模块,来实现不同的介质例如气体、电信号、液体等从机器人手臂连通到末端执行器功能。