- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

津上车铣复合机床TMA8J

TMA8J是津上超高性价比、高性能复合加工机,标配最高转速20,000min-1的高速刀具主轴,实现高效加工采用直驱式B轴旋转结构,可进行高速且高精度定位,X、Y、Z轴采用直交滑道构造,确保机器的高精度加工。 加工优势: -工序集成,可减少人工减少机器台数,缩短加工准备时间适合复杂形状部件的多品种少量生产 -刀库可收纳刀具60支。 -凸轮式机械构造的高速换刀装置,实现刀对刀0.8秒。 -省空间构造,提高单位面积的生产性。 应用领域: TMA8J主要应用于医疗、液压等超精密加工领域。

津上CNC刀塔机床M10J

特征 ・ 搭载10英寸卡盘的车、钻、镗加工机 ・ 12刀位,大行程加工机 ・ 满足更大更长工件的加工行程及空间需求

津上CNC刀塔机床M08SY-Ⅱ

特征 ・ 12面刀塔各刀位均可安装铣刀 ・ 带Y轴刀台,精简工程 ・ 主轴·背轴均采用电主轴 ・ 超强的车铣加工能力

小型立式五轴高速铣削加工中心SF260

1.床身及工作台部 本公司的SF260型机床采用全密闭的力流结构设计,力封闭机构能为机床提供优异的机械结构刚性,使机床具有较高的静动态刚度以及良好的抗震性,避免机床在加工时产生共振或颤振。为满足机械的高度动态特性,对SF260型机床的主要零部件及整机进行了FEM有限元特性分析,确保产品设计的合理性。 2.驱动与传动系统 1)X/Y/Z三轴采用直线电机驱动 SF260型三轴加工中心采用的直线电机可直接实现直线进给,省却了中间机械传动机构,使结构简化,维修方便,重量与体积大为下降,动态响应快,定位精度好,可靠性高,使用寿命长,免维护。因而能够实现机构的快速进给因而能够实现机构的快速进给(60m/min)与加速(加速度1.0G),并且在加减速的过程中不会因移动距离而有所限制。 2)直线电机取消了丝杠等传动部件,减小了结构的机械摩擦,消除了摩擦时的能量损耗,因而噪音小,效率高,亦是环保的更佳选择。 3)X/Y/Z轴采用35型滚柱线轨传动,精度等级高,容许负荷大,定位精度高,可用于各种环境中。采用三组绝对式测量系统进行闭环控制。Z轴配重系统采用气体配重装置,该配重装置具有加工精度高,反应速度快,稳定性强等特点。它通过顶部的平衡气缸,快速补偿因主轴制动所产生的重力效应,并使马达负荷最小化,同时,通过气源上的储气罐及单向阀等,确保在系统故障停机时,Z轴不会因负重而产生向下的偏移误差,保证系统的高精度要求。

高速磨削中心J700

1.床身及工作台部 本公司的J700型机床采用全密闭的力流结构设计,力封闭机构能为机床提供优异的机械结构刚性,使机床具有较高的静动态刚度以及良好的抗震性,避免机床在加工时产生共振或颤振。为满足机械的高度动态特性,对J700型机床的主要零部件及整机进行了FEM有限元特性分析,确保产品设计的合理性。 2.驱动与传动系统 1)X/Y/Z三轴采用直线电机驱动 J700型三轴加工中心采用的直线电机可直接实现直线进给,省却了中间机械传动机构,使结构简化,维修方便,重量与体积大为下降,动态响应快,定位精度好,可靠性高,使用寿命长,免维护。因而能够实现机构的快速进给因而能够实现机构的快速进给(60m/min)与加速(加速度1.0G),并且在加减速的过程中不会因移动距离而有所限制。 2)直线电机取消了丝杠等传动部件,减小了结构的机械摩擦,消除了摩擦时的能量损耗,因而噪音小,效率高,亦是环保的更佳选择。 3)X/Y/Z轴采用35型滚柱线轨传动,精度等级高,容许负荷大,定位精度高,可用于各种环境中。采用三组绝对式测量系统进行闭环控制。Z轴配重系统采用气体配重装置,该配重装置具有加工精度高,反应速度快,稳定性强等特点。它通过顶部的平衡气缸,快速补偿因主轴制动所产生的重力效应,并使马达负荷最小化,同时,通过气源上的储气罐及单向阀等,确保在系统故障停机时,Z轴不会因负重而产生向下的偏移误差,保证系统的高精度要求。

ST7-M

关键特征:1. X/Y/Z行程: 300/ 500/ 360mm 2. 工作台尺寸: 750x500mm 3. 主轴:爱贝科 30000rpm, 11Kw 4.西门子840DSL控制系统 5.西门子直线电机 主要特征:* 大理石床身&有限元分析 * 全封闭绝对式磁栅尺 * 直线电机驱动 用途:* 零部件加工 * 快速成型/ 模型制作 * 模具加工

WPT1+

创建一个基本的自动化单元,管理一台或两台机器和多种工具。 + 管理1或2台机器:生产单元的最佳开始 + 3种物料架:轻型、重型和旋转式,可定制容量 + 大型门和滑动装载站,方便进出 + 用于托盘的80 kg有效载荷,用于轻件的特殊夹具 + 卡爪和机床卡盘的气动控制

LASER S 500 U

LASER S 500 U是我们最新的激光纹理加工解决方案,专为精密模具和模具制造领域所需的高精度应用而设计 。在从电子元件到ICT(信息和通信技术)以及医疗和制表的广泛行业领域,LASER S 500 U为精密零件制造商提供了一个摆脱传统加工技术的机会,让他们体验到激光技术的独特魅力,并从机器的微雕刻、微成形、表面纹理和微结构加工能力中受益。

超精密高速细微切削中心

希村HOPHET三轴全闭环高速加工中心是采用全球先进配置、先进设计理念生产装配而成。 机身采用不易变形的人造大理石床身、全恒温系统、吸震效果极强,直线电机驱动、大大提高了生产率和加工件表面的一致性。0.01μm分辨率光栅尺保证了机床加工精度,搭载双对刀仪检测系统、主轴防撞机系统、高速电主轴42000Rmp/min “高转速、高扭矩”主轴使设备在模具应用领域得心应手。

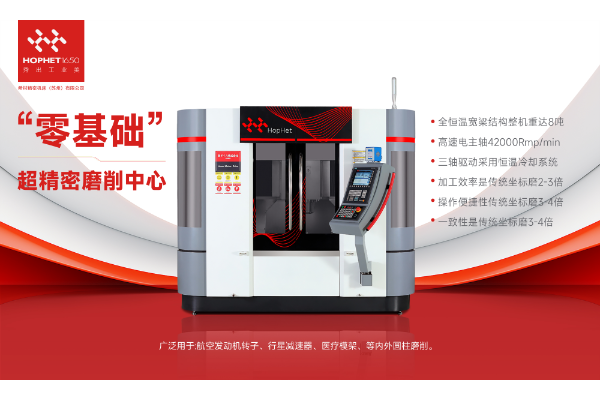

超精密高速磨削加工中心

希村HOPHET三轴全闭环高速加工中心是采用全球先进配置、先进设计理念生产装配而成。 机身采用不易变形的人造大理石床身,全恒温宽梁结构整机重达8吨,吸震效果极强,直线电机驱动、大大提高了生产率和加工件表面的一致性。0.01μm分辨率光栅尺保证了机床加工精度,高速电主轴42000Rmp/min ,三轴驱动采用恒温冷却系统,加工效率是传统坐标磨2-3倍 ,操作便捷性传统坐标磨子4倍, 一致性是传统坐标磨3-4倍;广泛用于:航空发动机转子、行星减速器、医疗模架、等内外圆柱磨削。

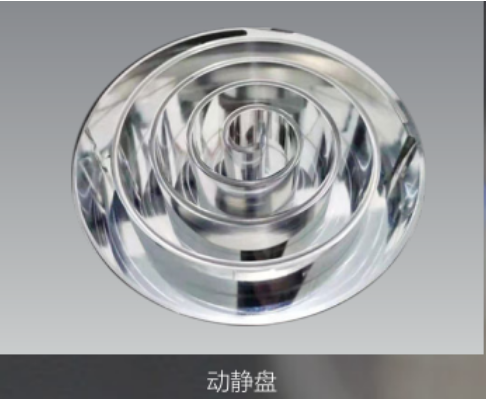

动静盘

测试件

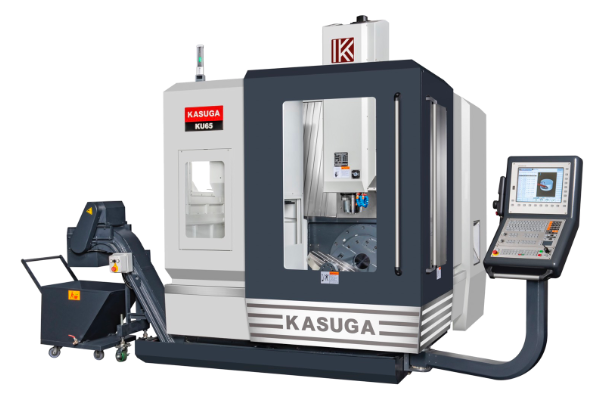

KU65五轴立式加工中心机

KU65是一款高性能立式五轴加工中心,专为高精度和复杂零件加工设计,广泛应用于航空航天、汽车制造、医疗设备和能源工业。其特点包括: 高精度与多功能性:支持复杂形状和高精度零件加工,适用多种材料与行业需求。 优化结构设计:C型框架和厚肋壁结构,刚性强、稳定性高,减少振动提升精度。 高效生产:快速换刀系统(2.3秒)、智能刀具管理和非接触式测量减少废品率。 五轴性能:B轴-50°至+110°,C轴360°旋转,高定位精度,承重达300公斤。 高质量零部件:精密丝杆、线性滑轨与高速主轴(12000 rpm,可选15000 rpm),确保快速精准加工。 应用领域广泛:适用于涡轮叶片、汽车零件、医疗设备和能源工业部件制造。 智能与安全:支持CAD/CAM编程和防碰撞功能,简化倾斜面加工编程。 售后支持:12个月整机保修、现场培训和7×24小时在线服务。

.png)

HV70高速雕铣机

HV70是一款高性能高速雕铣机,具备755mm×700mm×460mm的加工行程,支持最大主轴转速20000转/分钟,工作台最大承重700kg,适合中大型工件的高效加工。其高刚性框架设计减少振动,保证高精度加工效果,同时配备高速自动换刀系统(ATC)以提高生产效率。HV70广泛应用于航空航天、模具制造及复杂零件加工领域,兼具高速度、高精度和高适应性,能够满足多样化精密加工需求。

V100立式加工中心机

V100是一款高性能立式加工中心,具备1020mm×560mm×575mm的加工行程,支持最大主轴转速12000转/分钟,工作台最大承重700kg,适合中大型工件的高效加工。其高刚性框架设计增强稳定性,减少振动,保证高精度加工效果。同时,V100配备强大的主轴电机(7.5/11 KW)和高效进给系统,以提高生产效率。V100广泛应用于精密机械加工、模具制造及复杂零件加工领域,兼具高速度、高精度和高适应性,能够满足多样化加工需求。

RC系列单冲程顺序珩磨机

最大珩磨孔径80mm;最大珩孔深度150mm;加工主轴个数7; 工作台工位数8;主轴传动方式:独立伺服电机;主轴最高转速2000r/min;主轴行程590mm;冲程速度20m/min;占地面积2500mm*2900mm;重量3500kg。 经典C型床身、结构可靠;底座、立柱、主轴箱铸造结构,精度稳定;伺服电机驱动;德国凸轮转台,高效高速;高配置、高精度;数控珩磨系统;适合高精度珩磨需求

MS80数控立式珩磨机

珩孔直径范围3-80mm;最大珩孔深度150mm;主轴可用转速范围1-2000r/min;往复传动方式为伺服电机直连;主轴往复行程400mm;冲程速度25m/min;进给系统,单进给;进给方式,定量扩张;机床占地面积(宽*深)3250mm*2300mm;

MH150数控立式珩磨机

珩孔直径范围50-150mm;主轴最高转速600r/min;往复传动方式为伺服电机直连;主轴往复行程600mm;冲程速度20m/min;进给系统,单进给/双进给;进给方式,定量扩张;机床占地面积(宽*深)1600mm*3200mm;

.png)