- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

A50-精密加工中心

* 采用矿物铸件床身,采用西门子828D数控系统。可选配超声辅助加工系统。 * 三轴使用高速直线电机驱动,高刚性左右对称框架结构,即使长时间运转也能实现稳定的高精度加工。 * 标配32000rpm高转数精密电主轴,可选配42000rpm高转速精密电主轴。 * 采用G0级滚柱导轨、纳米级光栅尺,可缩短产品表面精度抛光时间,或无需抛光效果 * 行业应用:航天航空、汽车、无人机、精密模具、精密零件。

E500LP-超精密加工中心

* 采用矿物铸件床身,可选海德汉、发那科数控系统。可选配超声辅助加工系统。 * 三轴使用高速直线电机驱动,高刚性左右对称框架结构,即使长时间运转也能实现稳定的高精度加工。 * 标配32000rpm高转数精密电主轴,可选配高精密60000rpm空气静压轴承主轴。 * 采用G0级滚柱导轨、纳米级光栅尺,可实现Ra35nm产品表面精度加工,0.02mm微细孔加工。 * 行业应用:光学、照明、半导体、航天航空、汽车、无人机、精密模具、精密零件。

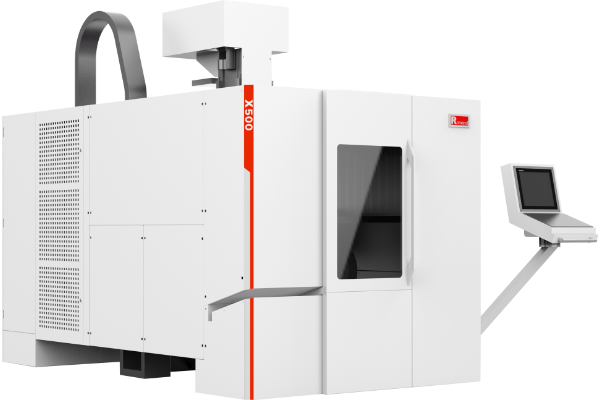

X500-五轴联动加工中心

* 床身使用QT600-7球墨铸铁制成,Z轴框中框天车式结构,具有良好的刚性、动态与热对称性,刀库床身一体式设计。 *A/C轴采用力矩电机驱动,弥补间隙误差,最大可承重150kg.Y轴双电机驱动平衡式设计,保障及提高加工时的精度稳定。加工区域采用内钣金全防护,方便日常清理。 * 标配14000rpm大扭矩高速主轴,适用于高要求铣削加工,高输出功率大扭矩有效提高加工效率及产品品质。 * 可满足铝合金、钢、钛合金、高温合金等高硬度材料铣削,A轴±130°,C轴±360°回转摆动可满足叶轮件、曲面件、多层次复合杂性零部件加工。 *行业应用:航天航空、汽车、叶轮、曲面件、复杂型多面体零件、精密模具、精密零件。

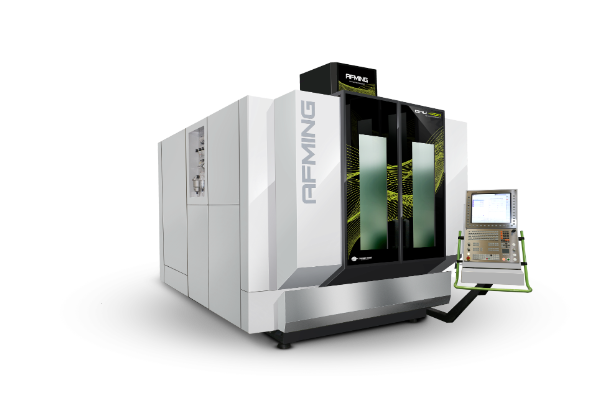

GMU600五轴联动加工中心

GMU-600 X/Y/Z行程:600/910/450 A/C轴行程:±120/360 主轴端面到工作台距离:120-570mm 工作台尺寸:500mm 最大承重:300kg X/Y/Z快速位移:40/40/40m/min 最大切削进给率:20m/min 机床尺寸:4900X3750

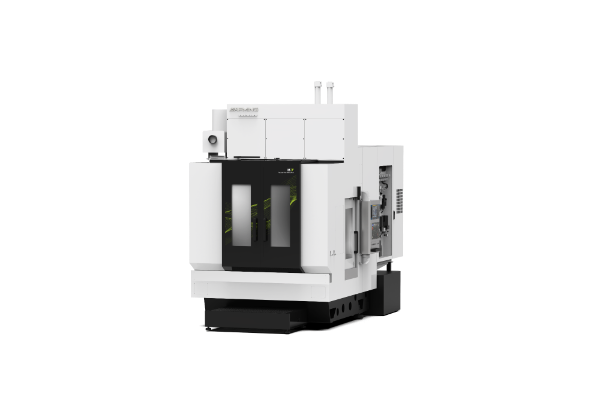

GMU900五轴联动加工中心

GMU-900 X/Y/Z行程:900/10500/600 A/C行程:120/360 主轴端面到工作台距离:180-780mm 工作台尺寸:800mm 最大承重:1000kg X/Y/Z快速位移:40/40/40m/min 最大切削进给率:20m/min 机床尺寸:4800X3900X3600

新一代高效卧式五轴加工中心

K7 X/Y/Z行程:750/550/580mm 主轴端面到工作台距离:-180-0/360(无穷) 工作台尺寸:500mm 最大承重:250kg X/Y/Z快速位移:90/90/90m/min 最大切削进给率:50m/min 机床尺寸:5790X2415X1630

模云saas-天启系统

模云 SaaS·天启系统是专为中小微模具企业打造的一款提升数字化水平的轻量化智能车间管理软件,具有易部署、低成本等特点。针对在模具生产加工过程中普遍存在的工作效率低、人力成本高、人为失误率高等问题,模云 SaaS·天启系统采用云端部署方式,在不耽误生产进度的情况下,将电极设计、编程、备料、CNC 加工、CMM 检测、EDM 放电加工等环节全过程串联起来,实现了电极全生命周期管理,从而节省了模具 / 零件加工准备时间,降低人为出错率,CNC、CMM、EDM 的加工效率和设备稼动率得到提高,实现了车间半自动化作业。

模云智能制造云平台

模云平台打通了离散制造企业的设备、网络、控制、车间、企业间的信息流和控制流,实现了“关灯生产”和透明化管理。 帮助行业企业解决产品订单、精益生产、生产资源共享、行业经验共享、可追溯性和企业级系统集成问题,以确保同时满足质量、交期、成本、 柔性、敏捷等目标,为行业打造领先的智能制造智慧工厂,并建立多地研发、协同制造的分布式制造新模式

.png)

柔性制造自动化系统(FMS)

模德宝柔性制造自动化系统(FMS),具备成熟稳定的自动化生产调度、机器人及生产设备通信控制、OEE设备监控、生产数据分析、故障预警等功能,可集成高速加工中心、数控车床、电火花机、三坐标检测机等数控设备,通过自主开发的自动化控制技术,实现生产设备、工业机器人、智能硬件、信息系统之间的互联互通和集成应用;系统自动分析、处理各项加工数据,通过“软硬整合、边云协同”的模式,实现生产线少人化、信息化系统无纸化、数据采集实时化、离散制造自动化的目标,完成企业多品种、小批量零件的加工、检测等的自动化运行、无人化值守、关灯生产。

型号:MC-46Y、52Y.png)

(1).png)