- 2025

- 2024

- 2023

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

GSK 机床数控系统

广州数控自主研发生产的数控装置,凭借成熟的技术、优良的品质、高效完善的服务得到广大客户的认可和好评,GSK机床数控系统累计销售超过1,800,000套。产品配套沈阳机床、大连机床、济南一机等国内100多家主流机床企业,通过产业链的紧密连接,推动产品市场化,实现了共赢的局面。

GSK 25Ti车铣复合数控系统

GSK 25Ti车铣复合数控系统采用GSKLink工业以太网总线技术,适配GT系列多合一和GM系列模块化高性能伺服装置。支持在线伺服调试,可连接光栅尺、磁阻/磁栅、圆光栅编码器等实现进给轴全闭环控制和高精度Cs轴控制,满足车铣复合、车削中心高精度、高效率加工的需求。 ●全新设计黑晶面板、水晶按键,车铣复合专用按键布局 ●最大8个进给轴4个主轴4个附加轴控制 ●支持纳米插补、精车断屑、主轴浮动、刀具寿命管理、刀具破损检测 ●斜轴控制、极坐标插补、铣削循环、坐标旋转等丰富的车铣功能 ●支持多通道、高速高精加工功能

GSK数控神焊单元

GSK数控神焊单元,由GSK MDC-500P全数字高端焊机+GSK RH系列高性能中空机器人构成,广州数控自主研发,融合了先进的焊接工艺技术和机器人控制技术,有效解决1.0mm以下的薄板和超薄板MIG/MAG焊接工艺存在热输入量大、变形严重、焊接飞溅等焊接问题,更好的实现了机器人自动化焊接应用。 GSK MDC-500P全数字高端焊机已通过CCC认证,通过一级能效检测认证,产品已贴能效标签,取得弧焊机器人性能等级认证I级(五星)证书,正在开展焊机CE认证相关工作。GSK RH06A2工业机器人,通过CR认证和CE认证,获得国家机器人检测与评定中心(广州)评定认证的80000小时平均无故障时间(MTBF)可靠性证书。

FX-1500Y2

双主轴双刀塔车削中心新一代FX-1500系列双主轴双刀塔车削中心,上下刀塔可单独选择Y轴或铣削功能。采用60度斜背底座,具有更佳的热変位抑制能力、更好的排屑能力与较小的占地面积。上下双Y轴的配置;同时搭载三角形立柱与线硬轨混合的XY轴,使得机台刚性更佳。

LA-200G

适用于在8”夹头以内的加工工件,无论搭配自动棒材途料,或者龙门自动上下料装置,精巧设计的LA系列车床能提供卓越的重削、削功能,细腻的工件表面光滑度,还有稳如泰山的可靠度及精度。

NX-2000YS

多元模组可配置副主轴、伺服心押台与Y 轴,床面为具有热变位最小化的水平箱型结构。XYZ 轴采全硬轨设计,提供高刚性与快速震动的衰减特性、确保动态刚性及吸收震动、在重切削时保持良好稳定精度。

桥式五轴五联动加工中心

德丰DFW3020五轴摆头龙门机床、是汇集德丰公司长久技术积累的、国内领先的摆头五轴机床。德丰五轴龙门机床,在主要配件的搭配上,完全使用进口配件。通过不计成本的高质量配件保证了五轴机床的安全性、稳定性以及精度。每台标准配置有,海德汉640或西门子840D-SL系统、意大利HSD五轴头、日本THK丝杆导轨。目前国际标准S件试切可达正负3丝以内。技术要求对标进口机床。此机床,是加工飞机、军工、高精度模具等零件的神兵利刃

正T卧式加工中心 MHB系列

德丰卧式加工中心是一种高精度、高效率的机床设备,广泛应用于机械工程、汽车、航空航天、模具制造等多个领域。其主要特点包括: 1.高精度和稳定性:卧式加工中心采用整体T型铸造床身和龙门立柱结构,具有高刚性和长久稳定的精度。主轴采用三点支撑,确保高刚性和高回转精度。此外,Y轴双导向系统和三轴导轨副采用淬硬磨削矩型导轨,进一步提高了机床的精度和稳定性。 2.卧式加工中心适用于多种加工任务,包括铣削、钻孔、扩孔、镗孔和攻丝等。其一次装夹可完成多面的加工,有效减少由于多次装夹而产生的累积误差,提高加工精度和效率,同时在汽车、航空航天、模具制造、医疗器械等多个领域都有广泛应用。

天车式五轴加工中心MCB系列

1.结构设计优势: - 高刚性和稳定性:天车式结构通常采用坚固的框架和优质的材料,例如高强度铸铁等,经过合理的热处理工艺消除残余应力,并布置足够的加强筋板。这种结构设计使得机床在加工过程中能够承受较大的切削力和冲击力,保证加工的精度和稳定性。像一些大型的复杂零件加工,对机床的刚性和稳定性要求较高,天车式五轴加工中心能够很好地满足这一需求。 2. 运动性能优势: - 高精度运动控制:五轴联动的运动控制系统能够实现五个坐标轴的协同运动,使刀具能够以任意角度和方向对工件进行加工。这种高精度的运动控制可以保证复杂曲面和异形零件的加工精度,例如航空航天领域的零部件、汽车模具等,对加工精度要求非常高,天车式五轴加工中心能够满足这些高精度加工的需求。 - 高速度加工:配备先进的驱动系统和传动装置,能够实现快速的进给和移动速度,提高加工效率。例如,一些天车式五轴加工中心的轴向进给速度可以达到很高的水平,在批量生产或对加工效率要求较高的情况下,能够大大缩短加工周期。 3. 加工工艺优势: - 复杂零件加工能力:可以加工各种复杂曲面、异形件以及具有特殊要求的零件。无论是具有复杂形状的航空航天零部件,还是对精度和表面质量要求较高的汽车模具、医疗器械零件等,天车式五轴加工中心都能够进行高效、精确的加工。 - 良好的加工表面质量:由于其高精度的运动控制和稳定的加工性能,能够减少加工过程中的振动和误差,从而提高加工表面的质量和光洁度,降低后续的加工处理成本。

.png)

PB85-SD5

全新设计的机型在减小占地面积的同时,加大了X、Y轴行程,使设备适用行业更广,配合自动化上下料的桁架机械手,尤其适合大批量工件的自动化加工: 三轴采用丝杆传动,加速度可达到0.7g,效率提升30%-100%。 采用大斜面高床身结构,有效防护水屑飞溅,保护导轨丝杆等零件,提高排屑效率。 加大Y轴行程,可选择单头、双头、四轴摆头、五轴头、转台等不同配置。 主要应用于汽车、门窗幕墙、航空航天、轨道交通、自动化行业的多面加工

PB型材机自动化生产线

在PB系列型材加工中心上采用桁架机器人来实现铝型材的自动化加工,具有坚固稳定、高速度、高精度的特点。方便自动化上下料与人工上下料操作的切换,不仅能有更小的造价成本和占地面积,运行速度也更快,还能通过无限延长使整个产线连接在一起。搭配的通用料架和夹爪满足了快速换件的需求,既可以进行小规模打样也可以大规模量产。

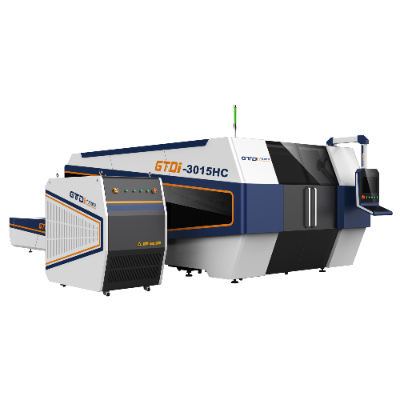

高功率光纤激光切割机

1.龙门齿条双驱结构,加强型焊接床身,大型龙门铣精加工,经龙门铣并震动时效消除应力,确保机床变形公差小 2.高性能,采用原厂封装光纤激光器,性能稳定,使用寿命可达10万多个小时; 3.横梁经有限元结构力学分析,重量轻,刚性高,动态性能好。

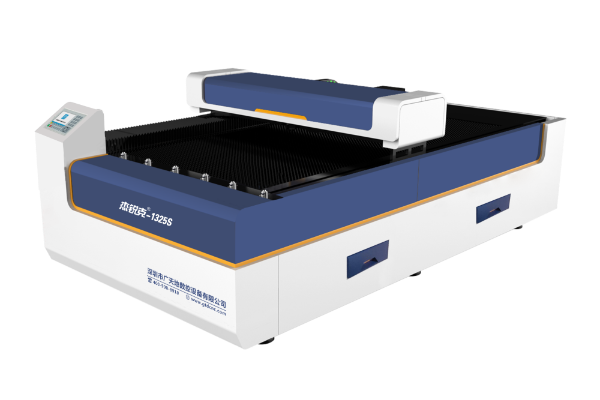

亚克力丝杆激光切割机

一款专为广告标识、展览展示、LED导光板、LED发光字、亚克力制品等行业的生产加工设备; 高精度丝杆传动组件,配合日本伺服驱动马达,保证了切割的准确性; 全钢构无缝焊接,800°时效退火热处理,超大型数控龙门铣精密加工,强效排烟,保护光路不被污染; 特殊光束处理技术使得激光光束在整个加工范围内保持一致性。

独立激光切管机

1. 前后卡盘均采用气动卡盘,一键自动定心,采用双驱旋转,保证前后旋转同步; 2. 配合FScut高端数控系统,保证长时间工作对加工精度的要求; 3. 操作的方便性:自编纠偏功能,找管材中心非常智能,方便,实用; 4. 扩展性能强:在管材行业可广泛应用于切割圆管、方管、矩形管,最大加工直径220mm圆管,160mm*160mm方管。